历史

"从起源到今天..."

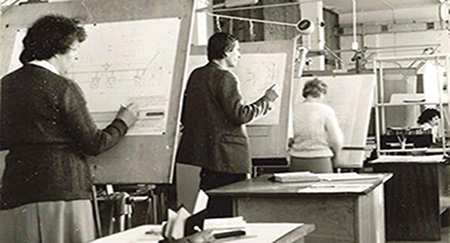

20世纪60年代 - 苏联科学院主席团主席M.A. Lavrentiev提出在诺沃西比尔斯克建立“应用带”的构想——建立一系列科研院所和设计局,将科学理念和成果推广到工业、农业等各个领域。在催化领域,该构想由催化研究所所长、院士G.K. Boreskov通过在诺沃西比尔斯克学术城附近创建独特的实验性工业综合体——特殊设计技术局催化剂实验生产基地(以下简称催化剂特殊设计技术局)得以实现,旨在解决工业催化领域的问题——实现从科学理念到实际应用的转化.

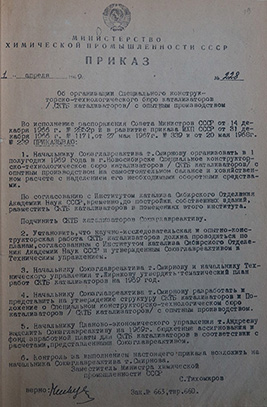

1966年12月31日,苏联化学工业部长签署第1171号命令《关于组建催化剂专项设计技术局》,旨在加速推进苏联科学院西伯利亚分院科研机构科研成果的实际应用.

1968年5月20日,苏联化学工业部部长签署第239号命令 《关于补充1967年5月27日苏联化学工业部第339号命令及部分修改1966年12月31日苏联化学工业部第1171号命令》的命令,委托苏联化学工业部负责催化剂特殊设计与技术局的设计和建设工作。1968年,GIPROPLAST新西伯利亚分部开始设计催化剂SKTB设施综合体.

1969年4月1日,苏联化学工业部副部长签署第228号命令 ,该命令要求在独立核算和经济核算的基础上,组织成立催化剂特殊设计技术局(简称催化剂设计技术局),配备必要的周转资金,并隶属于苏联化学工业部.

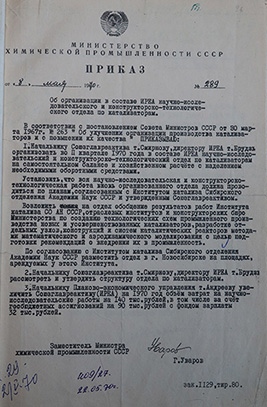

1970年5月8日,苏联化学工业部副部长签署第289号命令《关于在伊雷亚内组建催化剂科研设计技术部门》,该部门实行独立核算,配备必要周转资金。该命令同时规定,新组建部门的所有科研与设计技术工作须按与苏联科学院西伯利亚分院催化研究所协商一致、并经苏联化学工业部批准的计划进行。该部门在催化研究所的场地内开始运作.

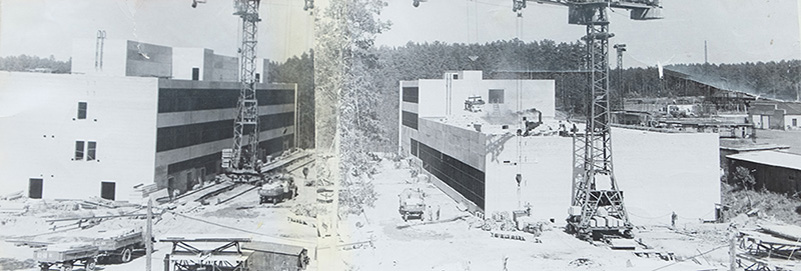

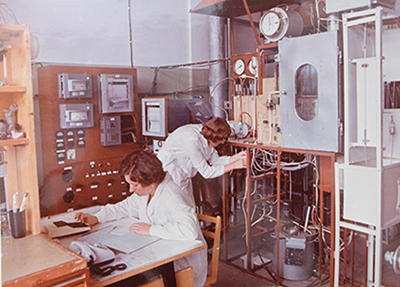

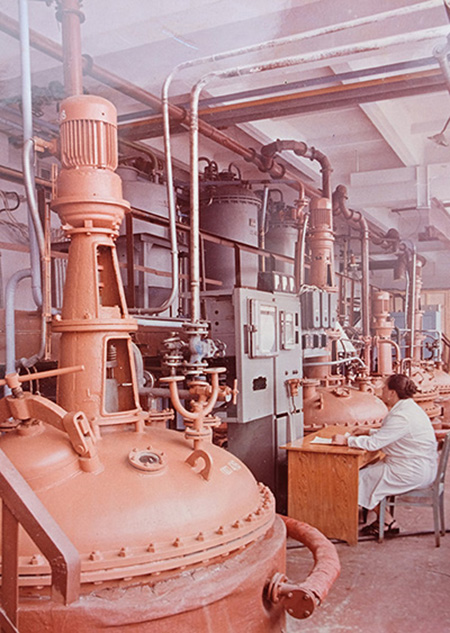

1973年 - 催化剂制备车间一期工程建成。开始试制催化剂样品.

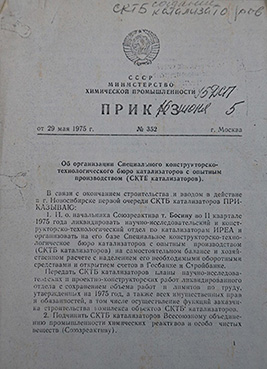

1975年5月29日,苏联化学工业部长签署第352号命令 《关于组建催化剂专用设计技术局及建立试验生产基地(催化剂专用设计技术局)》的命令,随后撤销了伊尔亚研究所催化剂科研设计技术部,在其基础上组建了 技术局,该局实行独立核算和经济核算,配备必要的周转资金,并在国家银行和建设银行开设账户,同时将催化剂设计技术局划归全俄化学试剂和高纯物质工业联合会(联合试剂)管辖.

1980年 - 催化剂设计技术局完整建筑群竣工.

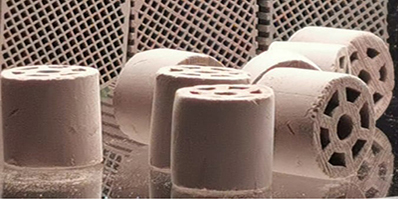

催化剂设计与制造中心的主要业务领域包括:催化剂制备技术研究、工艺流程各阶段优化、催化剂及载体工业化制备技术的开发与应用,以及小试和中试批次生产。催化剂设计与制造中心与催化研究所联合开展了改进型催化剂载体(包括基于无水工艺技术对工业级水合氧化铝进行热分解制备的分散活性氧化铝)的工业化生产开发与应用工作.

通过与苏联科学院研究所合作开展的研究与开发工作,成功研制出可大规模生产载体的技术,这些载体、催化剂和吸附剂已在工业领域得到应用,包括:具有不同相态和化学成分、颗粒形状及尺寸的氧化铝载体和吸附剂; 环保型催化剂;机械制造中零件处理用保护性气氛催化剂;硫酸催化剂; 用于从甲醇和合成气中生产液态碳氢燃料的沸石催化剂;乙烯和丙烯聚合催化剂;用于从烯烃中精细分离乙炔和二烯化合物的高镁钯催化剂,以及许多其他产品。开发了节能无废弃催化剂制备技术,以及灵活的生产线,可在最短时间内将生产转向新产品。开发了利用TCHA(技术氧化铝水合物热机械化学活化产物)制备载体和催化剂的方法.

SKTB催化剂部门面临的任务是开发替代进口催化剂,用于采购的化工生产。催化剂设计研究所出色地完成了既定任务:建立了生产基地,开始生产微球形硅胶ICT-04-6——作为乙烯气相聚合催化剂的载体,替代美国戴维森公司进口的产品; 用于己内酰胺生产中清除硝基气体中氧气的银催化剂ICT-3-12,替代了巴斯夫公司的进口催化剂;用于合成除草剂“科托兰”的钯催化剂ICT-3-20,替代了进口产品; ICT-7-10催化剂替代进口的吉德勒公司G-32E催化剂; 氧化铬催化剂ОХК-1(ICT-8-9),用于替代进口S-2催化剂进行乙烯气相聚合;用于生产蛋氨酸的催化剂系列,包括克劳斯工艺催化剂等。上述开发的催化剂性能指标均优于进口产品.

催化剂设计与制造中心的专家参与了催化剂生产设施的设计与创建工作。例如,与俄罗斯科学院催化研究所合作,为设计工业化生产二氧化硫氧化(SO2)为三氧化二硫(SO3)的钒催化剂提供了基础数据,该催化剂已在沃斯克列先斯克化肥厂投产;还为 “Plastpolymer”公司提供了设计专用催化剂厂(位于托木斯克市)、催化剂厂(位于戈梅利市)以及生产活性氧化铝的工厂(位于敖德萨过磷酸钙厂)的设计基础数据。还为在谢尔科夫斯基实验厂建立克劳斯-苏尔弗伦工艺氧化铝催化剂的工业生产制定了基础数据,在阿钦铝土矿联合企业开发了THA(闪蒸产品)的生产工艺并实现了量产等。催化剂设计研究所的专家们直接参与了苏联境内多家工厂催化剂及其他化学产品生产线的启动工作.

在催化剂设计与制造技术领域,重点关注了工艺与装置的研究。该领域深入的研究促成了催化剂成型、造粒、热处理等新技术的诞生,以及独特设备(包括单一设备和催化剂生产整套装置(生产线))的开发与制造,例如:液态成型法球形载体颗粒生产装置、 辐射对流干燥机、 采用氧化铝水合物热分散法生产活性氧化铝的试验装置、原创设计的氧化铝水合物颗粒离心成型机和滴落成型机、采用热机械化学活化法(THA)生产工业氧化铝水合物产品的装置、 SVK-Celit合成试验装置、环形刚玉载体生产装置、带式干燥机和煅烧炉(供梁赞炼油厂使用)、高温煅烧炉(供别列津诺夫化学厂使用)及其他设备.

开发了清除气体排放中有毒杂质的催化技术,包括“REVERS-PROCESS”(与苏联科学院研究所合作)。在随后的几年里,创建并投入运行了许多用于净化化工生产气体排放的装置。“REVERS-PROCESS”净化工艺亦在国外得到推广应用.

1986年 - 苏联成立跨行业科技联合体“催化剂”(MNTK “催化剂”)。凭借取得的成就,催化剂设计局被赋予统筹协调新型催化剂研发与产业化应用的职能.

1986年1月22日,化学工业部部长签署第48号命令:催化剂设计局的试验生产部门正式转型为试验工厂。从以下数据可以看出试验工厂工业产量的增长:1973-1974年生产了700公斤催化剂(NAM),1986年已达到约50吨,1989-1990年 达到约150吨,1994年产量更攀升至450吨.

1994年 - SKTB催化剂公司以公开股份公司形式进行私有化,更名为“催化剂”公开股份公司(公开股份公司“催化剂”)。对SKTB的资助停止。企业进入危机时期,但在新经济环境下,它成为少数能够保持生产和科研基础的企业之一.

1995年 - 首次向克麦罗夫氮肥生产厂交付自主研发的AOK-78-21铝钯催化剂,用于硝酸生产中氮氧化物的高温还原,该催化剂与APK-2催化剂功能相当.

1996年 - 企业更名为“催化剂”股份公司.

1998年 - 研发出微球状复合材料AOK-63-20,自1998年起以此为基础生产吸湿鞋垫.

已开发出高效铝氧化物干燥剂,适用于各类气体及有机液体.

1998年1月13日,注册了第6503/98号许可协议,涉及转让以下专利所衍生发明的使用权: “用于燃烧废气中有机化合物和一氧化碳的铝锰催化剂制备方法”和“有机化合物和一氧化碳深度氧化催化剂”。随后,公司开发了用于净化废气和催化燃烧甲烷的IKT-12-40铝锰催化剂制备技术,并与美国孟山都环境化学系统公司(MONSANTO Enviro-ChemSystems)签署了首份合同,为其提供用于非稳定模式下有机化合物气体净化装置的催化剂。截至1999年中期,ICT-12-40催化剂总供应量已突破300吨.

与国外合作伙伴的联系开始扩大:与COSTECH International(意大利)公司就气体净化催化剂展开合作,与DOMO CaproLeuna(德国)公司就IK-3-12催化剂等展开合作。例如,开始向俄罗斯和独联体国家所有企业供应用于清除硝基气体中氧气的IK-3-12催化剂和铝钒AOK-78-55催化剂,这些企业正在实施该工艺。公司持续生产大批量环形刚玉(用于乙烯氧化为乙烯氧化物的催化剂)、微球形氧化铝载体(用于乙烯氧氯化催化剂)、气体净化催化剂、蛋氨酸生产催化剂、氧化铝干燥剂等产品

2000年 - 公司迎来成立30周年庆典。

在此期间,“催化剂”股份公司的专家在“阿尔泰铝业”基地(阿尔泰边疆区雅罗沃耶市)启动了年产能1000吨的大型脱氢催化剂生产项目,以满足国内生产SK和MTBE的企业日益增长的需求。AOK-73-21脱氢催化剂属于大吨位催化剂

2003年 - 企业处于危机状态。政策由4名股东决定,生产效率低下,大型订单严重不足,无法支撑企业发展。所有收入都用于维持公司运转,因为私有化后公司失去了国家资助.

2004年 - 在2000至2004年期间,公司获得了4项新产品专利: 用于有机化合物加氢反应的镍铝铬催化剂(用于CO和CO2甲烷化及其他工艺)(AOK-72-11)、石油馏分加氢精制催化剂AOK-77-24、 含铬催化剂AOK-78-56以及用于生产甲酸的催化剂。然而,直到2006年完成股权整合并更换公司所有者后,仅有AOK-72-11催化剂成功研发并投入工业生产.

2005年 - SKTB公司存在巨额税务欠款,企业主要资产因执行程序和刑事调查案件遭到三重查封。工资拖欠达8个月之久.

2006年 - 3月因拖欠费用被切断供暖。随时可能面临断电。濒临破产之际,公司股份被单一所有者韩•维塔利•瓦连季诺维奇整合。随后韩•维塔利以个人担保为条件,与银行达成大额贷款协议。耗时十年才使公司摆脱债务泥潭,巩固物质技术基础并建立高效运营体系。直至2016年,企业才得以完全解除对其财产的查封.

2006年,公司开始设计并投产了年产能2000吨的低级石蜡脱氢催化剂生产线,开启了能力提升的新周期。公司员工对未来充满了信心.

同年,公司注册了AOK商标,推出了两款新产品:用于硫化氢选择性氧化的催化剂AOK-75-44和用于脱氢石蜡烃的催化剂AOK-73-24.

2007年 - 开发出应用于工业领域的新型催化剂:工业脱硫催化剂:用于克劳斯工艺的氧化铝催化剂AOK-78-59和用于克劳斯工艺的含钛催化剂AOK-78-57.

然而,在持续努力摆脱危机的背景下,公司被迫暂停新产品研发工作直至2012年.

2012年 - 韩•维塔利•瓦连季诺维奇当选为SKTB催化剂股份有限公司的总经理。公司随即收购了股份有限公司“工业催化剂”(位于梁赞市)的控股股权。同年建立了质量管理体系,公司通过了国际标准ISO 9001认证。在公司发展历程中,这一年堪称公司在新经济环境下成功发展的起点.

2014年 - 公司更名为“催化剂特殊设计技术局股份有限公司”,成为未来变革的象征。原名称中保留了“特殊设计技术局”(SKTB)的缩写,而“股份有限公司”则是20世纪末社会经济改革的遗产

2015年 - 研发并投入工业生产的新型钛催化剂AOK-75-46克劳斯工艺.

2015年成立化学工程部,其设立源于对所供催化剂进行技术支持的迫切需求,以及消费者对综合解决方案服务需求的激增.

凭借对自身实力的信心,以及不断壮大的年轻员工队伍成功继承前辈经验,公司迎来了45周年庆典.

2016年,公司已具备实施大型投资项目的能力,SKTB催化剂股份有限公司启动了“实施技术倡议KIT:催化剂、工程、技术”投资项目。该项目旨在创建世界级的应用催化剂科研、生产和工程中心。该项目已获新西伯利亚州州长投资委员会批准,并列入《新西伯利亚州2025年前经济再工业化计划》项目综合名录.

已开发并投入工业应用的AOK-71-22铜铬锌催化剂,适用于异相反应。

C3-C5石蜡烃脱氢工艺工程方向正积极推进。公司开发了以下提高工艺效率的解决方案:烷烃脱氢反应器及系统、反应器故障诊断与结构优化方法、反应器-再生器系统的催化剂与输送气体分配方案、催化剂分配器、 装置工艺流程图、C3-C5烃脱氢过程中的壳管式热交换器、脱氢过程中的热回收装置、催化剂制备装置、铝铬催化剂再生方法及再生器、盘式洗涤器等.

成立了石油炼制工程设计局,负责异构化和重整工艺的配套支持.

同年,开发出C5-C6低温异构化催化剂。该产品被列入“俄罗斯有前景的发明”数据库,专利号为2595341。

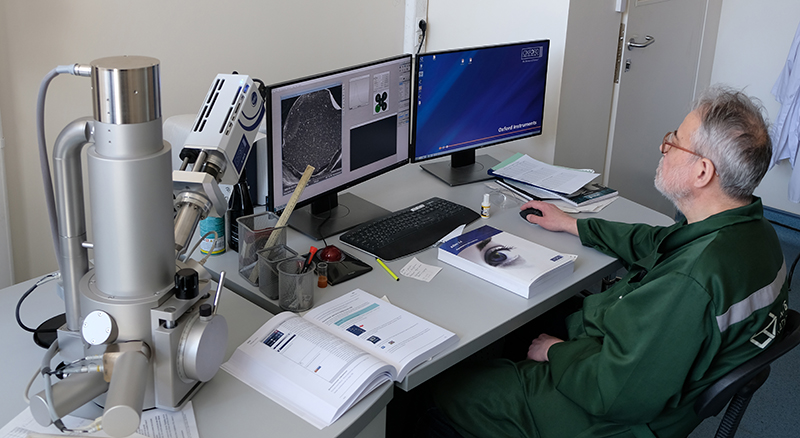

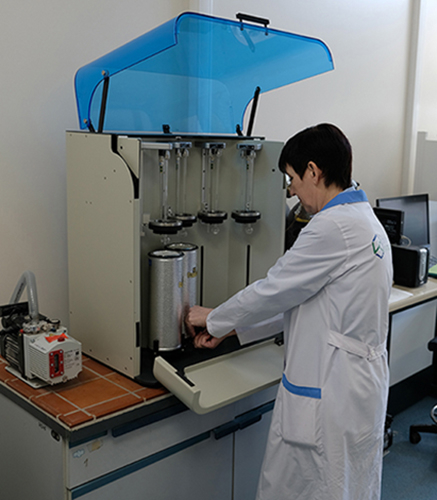

生产能力、高素质且经验丰富的员工队伍、用于制备催化剂和载体的现代化设备,以及在每个生产阶段对所开发催化剂和载体性能的研究,使公司能够开发出高水平的载体、催化剂和吸附剂,并向市场提供高质量的产品.

2017年 - 开发出汽油馏分重整工艺.

从这一年起,公司的新产品和新服务不仅获得俄罗斯专利保护,还获得国外专利保护.

2018年 - 开发出汽油馏分重整催化剂及其制备与应用方法、烃类原料加工催化剂载体以及金属催化剂制备方法。

“有前景的俄罗斯发明”数据库又新增了一项专利——第2625880号专利“反应器(变体)及C3-C5石蜡烃脱氢反应器故障诊断与结构优化方法”

已启动用于硫磺净化工艺的催化剂测试实验室装置“硫磺-1”、“硫磺-2”、“硫磺-3”,该装置由三套设备组成,可解决硫磺净化催化剂研究领域的广泛课题,特别是克劳斯工艺。催化剂测试装置的启动成功解决了克劳斯工艺铝氧化物催化剂的研发及在制硫装置中的应用课题。由此开辟了克劳斯法提取元素硫工艺工程的新方向.

公司的工程能力不断扩展:俄罗斯最大的用于研究假液化过程的模型台架正在改造并投入运行。同时,还开发了用于数学建模的原创软件.

启动“钼盐及其他稀有和稀土金属生产厂建设”项目.

SKTB催化剂股份有限公司完成品牌重塑,推出全新企业形象。自此,公司开始积极拓展广告与公关领域.

2019年 - 分类工段的现代化改造工作即将完成,除技术改进外,该工段还实现了自动化.

开发出用于中和挥发性有机化合物的催化剂,其环状结构可降低层内水力阻力.

投入运行的新型催化装置:

– 用于测试石油精炼催化剂的实验室装置。该装置由4套实验室装置组成,旨在研究轻质汽油馏分重整和异构化催化剂;

– 实验室装置,用于测试催化剂在催化剂毒物存在下深度氧化挥发性有机化合物(VOC)过程中的活性;

– 配备红外光谱仪作为检测器(配有气体比色皿)的装置,用于测试催化剂在氨选择性催化还原(SCR)氮氧化物过程中的活性.

SKTB催化剂股份有限公司发起了“国家催化剂工程与测试中心”(NCIIC)项目。该项目立即被列入“学术城2.0”计划的优先项目清单,旨在提高石油精炼催化过程中轻质石油产品的产量.

2020年 - SKTB催化剂股份有限公司迎来50周年庆!

如今,催化剂科学技术设计局股份有限公司已成为一个强大的综合性企业集团,集科研、生产和工程设计于一体,为石油加工、石油化工、工业生态和脱硫工艺提供综合解决方案.

公司拥有自主科研生产和工程技术基地,是俄罗斯领先的石油化工、石油精炼、工业环保和脱硫工艺技术、产品及服务开发商、制造商和供应商之一。公司研发并生产催化剂、吸附剂及催化剂载体,提供工程服务,拥有4项注册商标.

该企业拥有广泛的业务联系和销售网络,覆盖俄罗斯及海外市场。目前,SKTB催化剂股份有限公司的产品已销往美国、中东地区及欧共体国家.

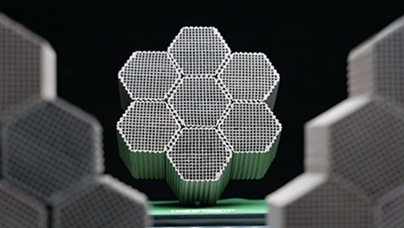

目前,公司拥有57项有效专利,其中4项于2020年获得。SKTB催化剂股份有限公司的产品清单包括:氧化铝载体和吸附剂、低级石蜡烃脱氢催化剂、系列环保催化剂和吸附剂(包括用于净化气体排放中挥发性有机化合物、 一氧化碳、氮氧化物、臭氧);C5-C6低温异构化催化剂;工业脱硫催化剂(用于克劳斯法硫磺生产,通过硫化氢选择性氧化);己内酰胺、蛋氨酸生产催化剂及其他产品.

C5-C6,工业脱硫催化剂(用于克劳斯法生产硫磺,通过硫化氢的选择性氧化);用于生产己内酰胺、蛋氨酸及其他产品的催化剂.

2020年,开发了固定床C3-C5石蜡烃脱氢催化剂及其载体.

正在积极改进先前开发的沸床石蜡烃脱氢催化剂。已开发出新型催化剂改性剂。

针对新工艺的催化剂研发工作仍在持续:已开发出烷基芳烃脱氢催化剂。

公司高度重视对先前研发的环保型催化剂进行改进:

– 提出用于挥发性有机化合物(以下简称VOC)深度氧化的新型催化剂及其制备方法,已获得专利号2735919;

– 开发了基于催化剂基质的蜂窝状块状催化剂生产技术,用于挥发性有机化合物(VOC)氧化过程。采用蜂窝状块状催化剂进行VOC催化氧化处理,是全球最先进的工业排放净化技术之一,广泛应用于大型冶金、化工及石油化工生产领域.

SKTB催化剂股份有限公司隶属于SKTB催化剂集团,集团总部设在诺沃西比尔斯克市。该集团旗下拥有五个全周期生产基地:在诺夫哥罗德市、阿钦斯克市和利涅沃镇设有生产基地的SKTB催化剂股份公司, 工业催化剂股份有限公司(位于梁赞市)和化学合成股份有限公司——稀有金属和稀土金属盐生产厂(位于新西伯利亚市).

目前,催化剂、载体和吸附剂的总生产能力约为每年11,000吨.

公司宣传片

该公司正处于大规模升级科研技术和生产基地的阶段,旨在为企业实现更高速度的世界级产品与服务开发及生产做好准备.

在“实施KIT技术倡议:催化剂、工程、技术”投资项目框架内,主楼改造即将完工:约10,000平方米空间将建成现代化、设备齐全的实验室(分析/研究/质量控制)。新研究实验室已投入使用,总面积超过3000平方米(含公共区域)。该项目在俄罗斯联邦政府和新西伯利亚州政府的支持下实施,已获新西伯利亚州州长投资委员会批准,并列入“学术城2.0”计划的优先项目.

项目目标是在SKTB催化剂股份有限公司基础上创建:

– 世界级应用催化科学技术中心,致力于开发现代催化剂和吸附剂,实现其工业化生产技术的规模化,并为使用催化剂的工业企业提供高科技工程服务;

– 建设高技术生产基地,为石油化工和环保领域生产系列催化剂.

公司在联邦、地区和市政层面积极运用吸引财政和非财政国家支持的工具,借此得以展示“SKTB催化剂股份有限公司的经营成果并获得应有的认可.

公司奖项与成就

联邦层面的成就认可:

1. 公司是俄罗斯经济发展部重点项目“支持私营高科技领军企业——国家冠军”的参与者.

2. 公司荣获2016、2017、2018年度俄罗斯快速成长科技企业“TechSuccess”国家评级奖项,在具有高出口潜力的企业中占据领先地位.

3. 2017年荣获“金墨丘利”全国企业家活动奖联邦阶段“工业生产领域最佳出口企业”奖项.

4. 作为全俄“俄罗斯百佳商品”计划联邦阶段的优胜者,2018年公司两款催化剂(产品)荣获金质质量标志,另有三款获得银质质量标志。2019年,一款催化剂获金质标志,两款获银质标志。2020年,一种催化剂荣获金质质量标志,三种催化剂荣获银质质量标志.

5. 公司是“俄罗斯制造”国家项目的参与者,被授予“俄罗斯出口商”标志,作为诚信制造商和可靠的出口产品供应商。2019年,公司荣获全俄合作与出口奖“年度出口商”地区赛冠军和联邦赛优胜奖,在俄罗斯企业“大型企业”类别“高科技领域年度出口商”提名中排名第三.

6. 总经理韩•维塔利•瓦连季诺维奇多次荣获“年度人物”和“年度人物”称号。

区域层面的成就认可:

1. 该公司于2012、2014、2017、2018及2019年荣获“新西伯利亚州最佳出口商”称号。

2. 该公司荣获2019年度全俄“年度出口商”竞赛地区赛冠军。

3. 公司荣获2017年度“金墨丘利”全国企业家活动奖区域赛“工业生产领域最佳出口企业”奖项,并在2018、2019年度评选中位列第二。

4. 2016年和2019年荣获“西伯利亚成功发展企业”奖项,拥有“可靠合作伙伴”官方资质。

5. 全俄竞赛“2018、2019、2020年度俄罗斯百佳商品”区域赛冠军。

SKTB催化剂股份有限公司总经理

维塔利•瓦连季诺维奇•韩